ヘビーデューティーホースクランプのマルチポイント溶接プロセスは、全体的な耐久性にどのような特定の効果をもたらしますか?

2025.05.30

2025.05.30

業界ニュース

業界ニュース

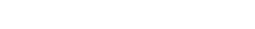

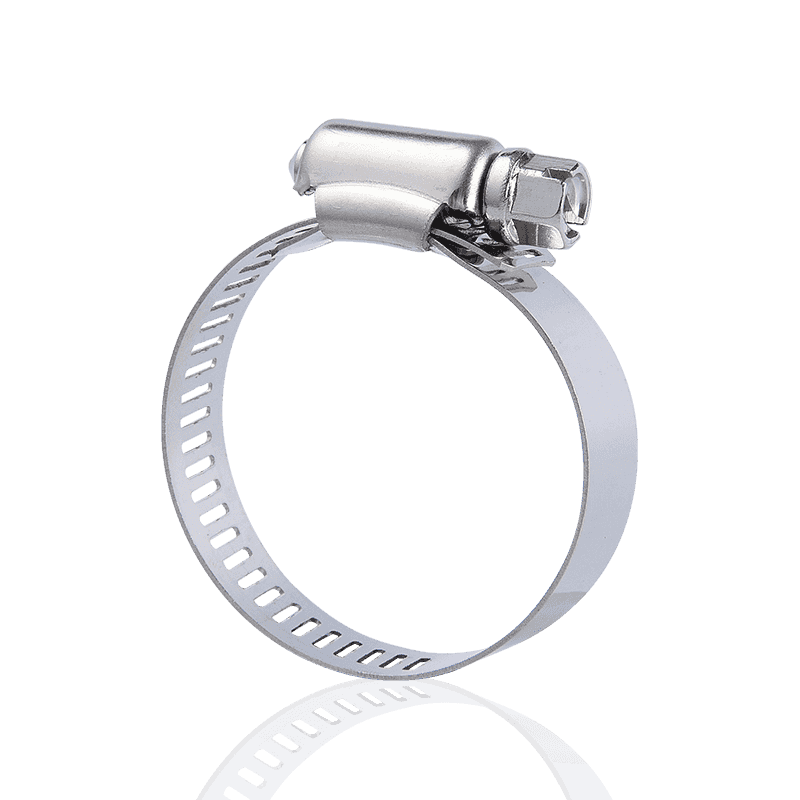

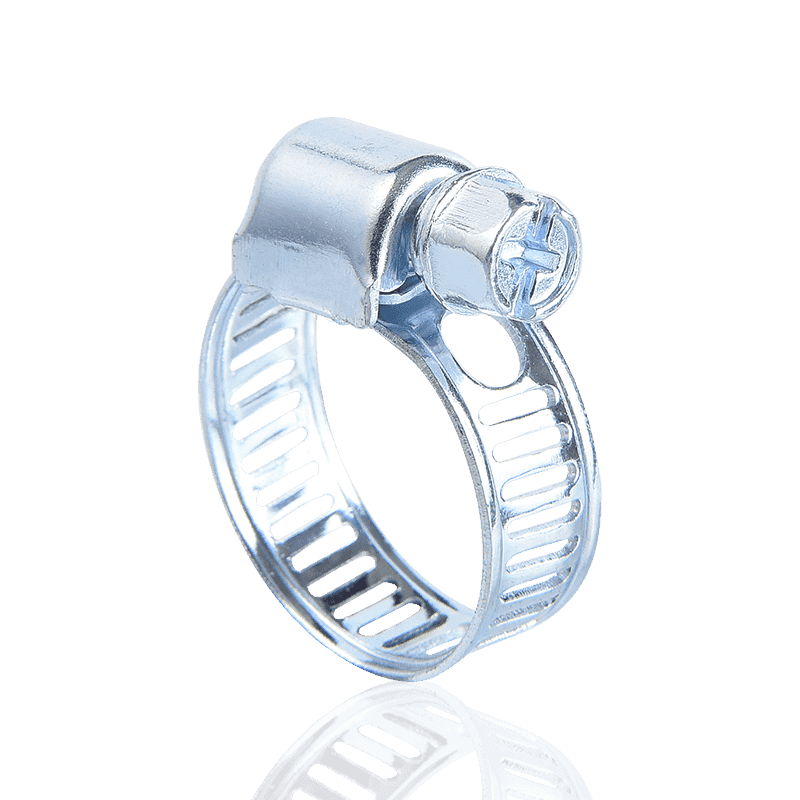

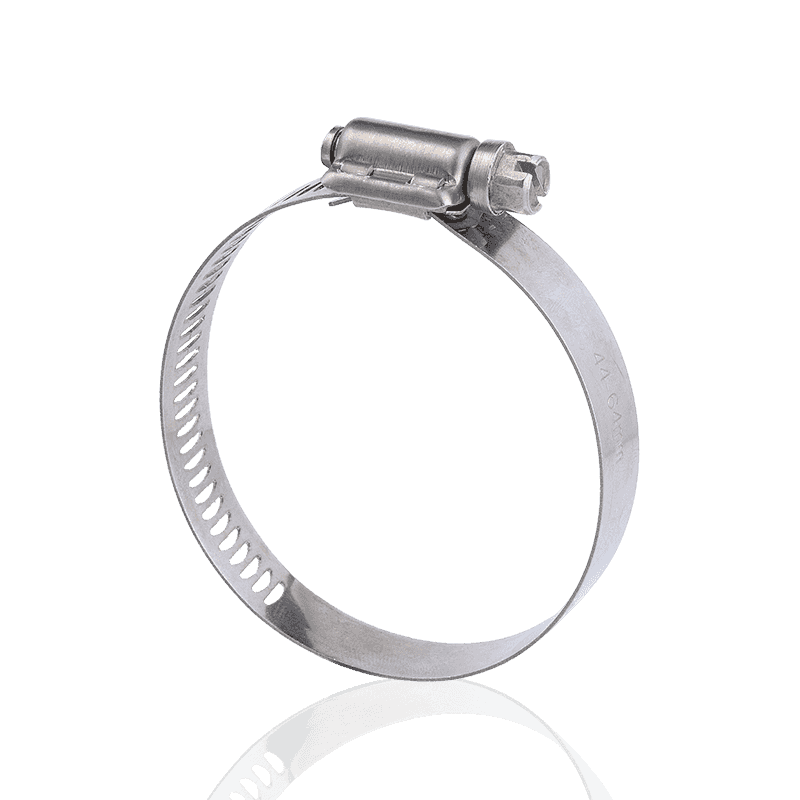

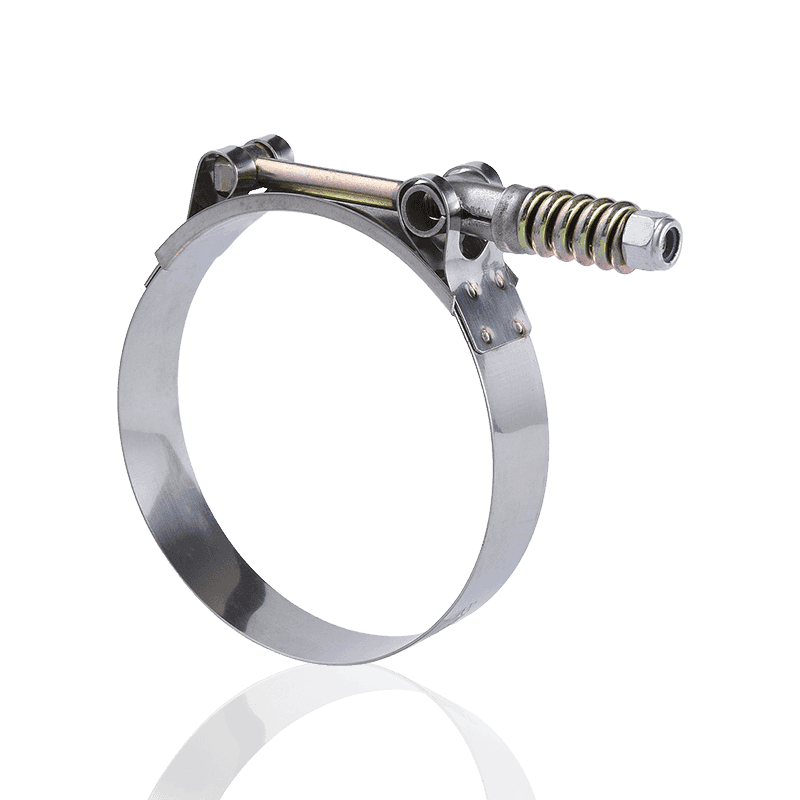

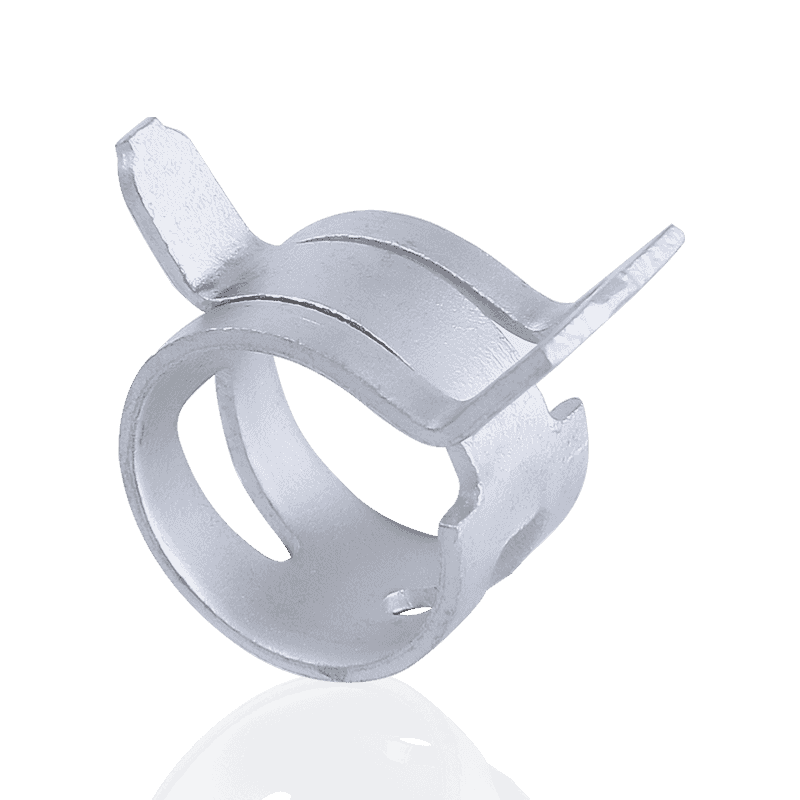

マルチポイント溶接プロセスは、スチールストリップの複数のキー位置で溶接することにより、複数の溶接点を形成します。これらの溶接点は、頑丈なホースクランプの全体的な構造強度を大幅に向上させるために連携します。単一ポイント溶接または単純な固定方法と比較して、マルチポイント溶接はより効果的にストレスを分散させ、高圧または振動を受けたときにホースクランプが変形または破壊を防ぐことができ、それにより耐久性が向上します。

溶接ポイントの緊密な接続により、ホースクランプとパイプまたはホースの間のシーリングが保証されます。マルチポイント溶接プロセスは、溶接ポイントの数を増やすことにより、シーリング表面の適合とシーリング効果をさらに改善します。優れたシーリングパフォーマンスは、液体の漏れを防ぎ、機器と環境の安全を保護し、漏れによって引き起こされるメンテナンスと交換コストを削減し、ホースクランプの耐久性とサービス寿命を間接的に改善します。

マルチポイント溶接プロセスにより、さまざまな労働条件にさらされると、ホースクランプがより安定して信頼性が高くなります。溶接ポイントの確固たる接続は、振動、衝撃、腐食などの不利な要因の影響に抵抗し、これらの要因によって引き起こされる損傷と故障を軽減することができます。したがって、 ヘビーデューティーホースクランプ マルチポイント溶接テクノロジーを使用すると、通常、サービス寿命が長くなり、厳しい産業環境で長い間安定して動作できます。

美学は耐久性の直接的な指標ではありませんが、マルチポイント溶接プロセスは通常、溶接ポイントをより均一できれいにすることができ、それによって重いホースクランプの全体的な外観の品質を改善することができます。美しい外観は、現代の工業製品の美的ニーズを満たすだけでなく、製品の製造プロセスと品質レベルをある程度反映し、製品の耐久性と信頼性を間接的に反映しています。

高温、高圧、強い腐食などの極端な条件などの複雑で変化する産業環境では、マルチポイント溶接プロセスにより、重いホースクランプがさまざまな過酷な環境で構造の安定性を維持することができます。溶接ポイントの均一な分布は、局所的なストレス集中による亀裂のリスクを減らし、ホースクランプが極端な作業条件の下で依然として信頼できることを保証する可能性があります。